工場設備Plant Facilities

ドリンク剤製造の流れ(第1・第2工場/関東工場)

ドリンク剤製造の流れ(第1・第2工場/関東工場)

Step1 精製水の製造

RO膜処理、イオン交換処理などを行い、純度の高い精製水をつくります。

POINT

イオン交換には先進技術による装置を導入、精製水の純度を高めています。

Step2 秤量・調製

指図書に従って各原料を秤量し、調合タンクで攪拌して内容液を調製。調合タンクで効率的に製造しています。

POINT

調製された内容液は殺菌設備を通過して、殺菌されます。

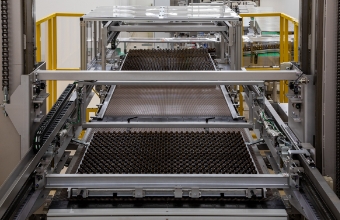

Step3 給びん・びん口検査

「バルクデパレタイザ」でびんをラインに供給します。びん口のカケを検出し、問題のあるびんはもれなく取り除きます。

POINT

びん口の上と側面からカメラで細かくチェックし、微細な傷やカケなども見逃しません。

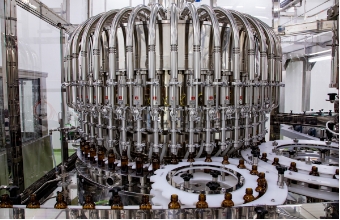

Step4 洗びん

「ロータリーリンサ」で内外をていねいに洗浄。ラインが円形に回るためスペース効率も高めています。

Step5 殺菌・充てん・装栓

内容液を蒸気で加熱殺菌。重量充てん方式で内容液をスピーディーに充てん。すぐさま殺菌を済ませたキャップを装栓し、充てんと装栓を一体的に行います。「キャップ検査機」で装栓状態を確認、「レベル検査機」で液面レベルをチェックします。

Step6 異物検査・キャップ検査

液中の異物を静止状態でチェックできる「異物・キャップ天面検査機」で、従来にない高精度の検査ができます。

POINT

キャップ検査は7台のカメラ、また異物検査は14台のカメラで360度撮影し、チェックします。

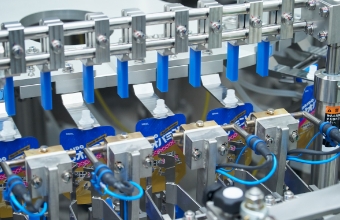

Step7 ラベル貼り付け

「ラベラ機」で製造番号や使用期限を印字したラベルを貼り付けます。

POINT

歪みやめくれがないか、「ラベル検査機」でチェックします。

Step8 包装

「カートナ」で中箱に自動包装します。その後、「ケーサ」で段ボールを包装します。そして、「ロボットパレタイザ」でパレットに積み込みます。中箱包装後と段ボール包装後には、印字検査、外観検査・糊検査、「ウエイトチェッカー」による重量検査をそれぞれに行い、念入りなチェックを経て出荷します。

パウチ製造の流れ(第3工場)

パウチ製造の流れ(第3工場)

Step1 精製水の製造

RO膜処理、イオン交換処理などを行い、純度の高い精製水をつくります。

Step2 秤量・調製・殺菌

指図書に従って各原料を秤量し、調合タンクで攪拌して内容液を調製。ゲル化剤も同時に調製します。

Step3 製袋

パウチ容器本体にスパウトを取り付け。本体に熱溶着し製袋後、スパウトの位置をカメラで検査します。

POINT

熱溶着後、カメラで取り付け位置を検査します。

Step4 充てん・装栓

殺菌された内容液をパウチ容器に充てんし、すぐに装栓します。その後、キャップ検査と異物検査、重量検査を行います。

POINT

異物検査はX線で厳密に実施します。

Step5 殺菌・冷却

充てんされたパウチ製品を、厳しい温度管理の下で時間をかけてスチームで外側から殺菌。その後冷却します。

POINT

冷却後に内容液の量に異常がないか、「ウエイトチェッカー」で重量の検査をします。

Step6 包装

「カートナ」で中箱に自動包装します。その後「ケーサ」で段ボール包装します。そして「ロボットパレタイザ」でパレットに積み込みます。中箱包装後と段ボール包装後には、印字検査、「ウエイトチェッカー」による重量検査をそれぞれに行い、念入りなチェックを経て出荷します。

POINT

包装時に印字検査、重量検査を繰り返します。